公司动态

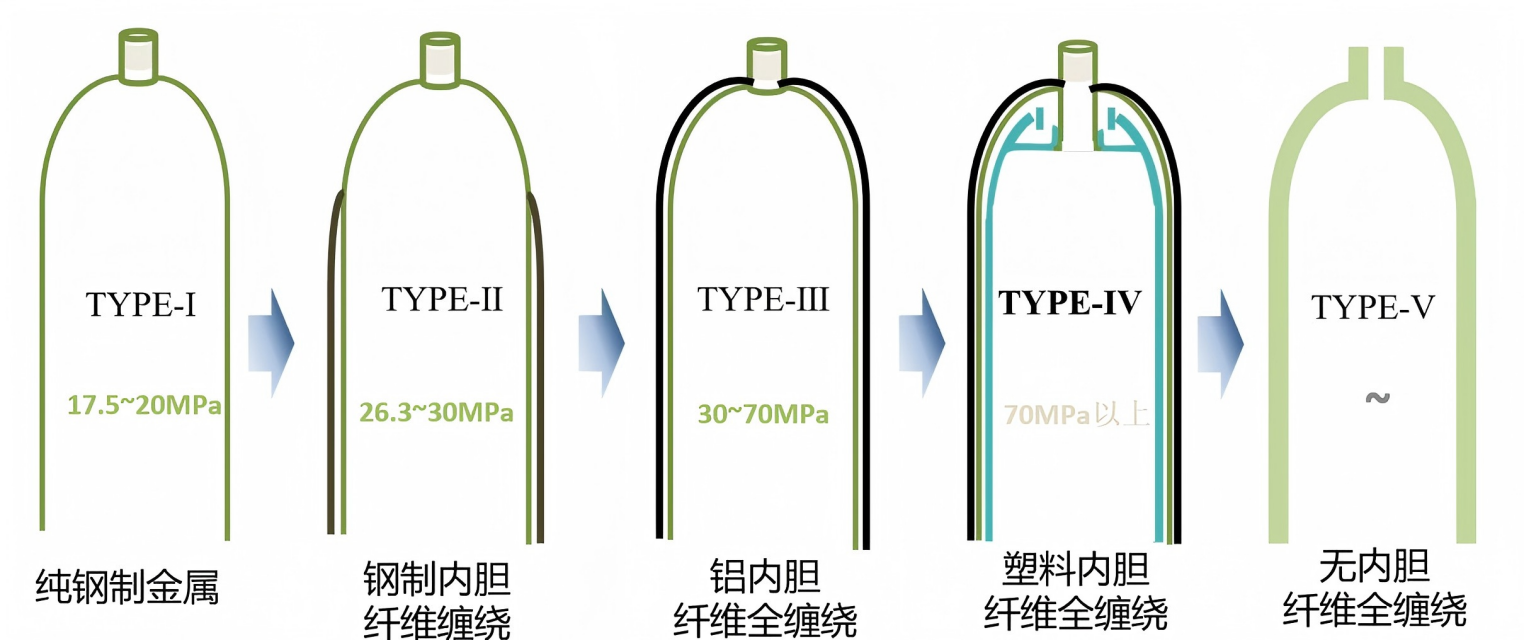

氢能的规模化应用,高度依赖于安全、高效、经济的储运技术。目前,储氢方式主要分为高压气态、低温液态和固态储氢三大路径。其中,高压气态储氢技术以储氢瓶为核心,历经I型(全金属)至IV型(非金属内胆纤维缠绕)的迭代,已有上百年发展历史,形成了相对成熟的技术与标准体系。而固态储氢技术,其核心在于储氢材料与储氢瓶的高效协同,正处于从实验室走向工程化应用的发展初期。

图1 气态储氢瓶发展历程

一个引人深思的问题是:既然两者均以“储氢瓶”为载体,固态储氢瓶的发展能否借鉴气态储氢瓶的百年工程经验?气态储氢瓶面临的经典难题(如氢脆)在固态储氢瓶中是否也存在?二者在技术上存在多少关联?固态储氢瓶又面临哪些特有的、更棘手的挑战?理清这些问题,对于明确固态储氢瓶的技术攻关方向具有重要意义。

图2 中科轩达固态储氢瓶

1. 技术关联性:继承、变化与新生

固态储氢瓶并非凭空诞生,它从气态储氢瓶的技术体系中继承了大量工程基因,但在核心工作原理上发生了根本性变化,进而衍生出全新的问题。

1.1 继承:容器设计与安全理念的延续

在系统构成上,固态储氢瓶的研发并非从零开始,而是继承了气态储氢瓶的设计和结构。在安全理念上,气态储氢所强调的压力循环疲劳测试、无损检测(如针对焊缝的超声波检测)、爆破压力、安全裕度设计等,均被移植到固态储氢瓶的研发体系中。这种继承加速了固态储氢瓶从概念走向产品原型的进程。

1.2 变化:从“抗压容器”到“多场耦合反应器”

继承之外是根本性的变化。气态储氢瓶的本质是一个抗压容器,其核心挑战是“如何安全地承受内部气体压力”。而固态储氢瓶的本质是一个集储氢、反应、换热于一体的多场耦合反应器。其内部充满了固态储氢材料,工作过程涉及氢气的吸附/解吸、巨大的热量交换以及材料自身的体积变化。这一根本性差异,使得二者面临的工程问题在形式上相似,但根源与复杂性迥异。例如,对于铝合金瓶,在气态储氢场景下,其主要风险是高压氢环境下的氢脆;而在固态储氢场景下,铝合金瓶则同时面临氢脆风险和更严峻的低周疲劳与蠕变风险—后者源于固态材料在反复吸放氢循环中产生的持续、非均匀的固体膨胀应力,这种应力远比均匀气体压力更具破坏性,是导致铝合金瓶鼓胀失效的主因。

1.3 新生:固态储氢体系独有的复杂挑战

巨大的变化催生了全新的、固态储氢瓶特有的技术瓶颈,其复杂程度远超气态储氢瓶。

材料层面的先天制约:固态储氢性能的90%由材料本身决定。目前所有材料均无法同时满足“高容量、低工作温度、快动力学、长循环寿命、低成本”的要求。镁基材料容量高但放氢温度超过300℃;钛/钒基材料可在近室温工作但容量低、成本高。材料在循环中的粉化、容量衰减问题,是气态储氢所没有的、根源性的失效模式。

图3 中科轩达钛基固态储氢材料

系统集成的极端复杂性:为克服材料粉化带来的应力破坏和低导热率导致的热管理难题,固态储氢瓶必须集成高效换热结构(如翅片、流道)和机械缓冲层(如金属泡沫)。这导致系统“寄生重量”巨大,实际系统重量储氢密度往往低于1.8wt%。

2. 现状分析:机遇与挑战并存

当前,固态储氢瓶的研发呈现出“应用牵引,试点先行”的特点。在我国“创新引领、试点先行”的政策框架下,固态储氢已在特定场景展现出差异化优势。例如,利用其高体积密度和常压安全性,在通信基站备用电源、氢能应急电源车、分布式储能等领域进行示范。通过“固态储氢装置”形式,实现了氢能的长期、安全、紧凑储存。

然而,从实验室样机到可大规模商业化的产品,道路依然漫长。瓶颈存在于全链条:

· 成本:高性能合金材料(含稀土、钒、钛等)成本高昂,复杂的内构件加工进一步推高制造成本。

· 标准缺失:全球范围内缺乏统一的设计、测试与认证标准,市场准入存在不确定性。

· 基础设施:需要配套能提供冷热的专用加注/换装设施,与传统加氢站不兼容。

3. 未来发展趋势

未来固态储氢瓶的发展,将沿着“材料-系统”协同突破的路径前进。

3.1 材料迭代是根本出路:未来材料研发将聚焦于纳米化、复合化与催化改性。例如,通过纳米限域技术将MgH₂负载于多孔骨架中,可显著降低其放氢温度并抑制粉化;开发镁基-催化剂复合体系,优化其热力学与动力学性能。最终目标是获得可在80-150℃区间高效工作、循环寿命超过5000次的实用化材料。

3.2 系统设计创新是关键:未来的系统设计将追求高度集成与智能化。

包括:

· 储热/换热一体化:利用相变材料储存反应热,实现自热管理,减少对外部热源的依赖。

· 轻量化与结构功能一体化:研发兼具承压、导热和缓冲功能的新型复合内胆或夹层结构,大幅降低“寄生重量”。

· 模块化与标准化:发展标准化、可更换的固态储氢模块单元,简化系统集成与维护。

4. 结论

固态储氢瓶并非气态储氢瓶的简单替代或延伸,而是一项原理迥异的变革性技术。它虽然继承了压力容器设计的部分工程经验,但核心矛盾已从“抗压”转变为“管理多场耦合反应”。它既面临着气态储氢瓶曾遇到的共性工程问题(如氢脆、疲劳)的“变异”形态,更需攻克材料粉化、热管理、系统集成等特有难题。未来,必须走出单纯模仿气态储氢瓶的技术路线,回归材料科学本质,进行从原子级材料设计到系统级工程创新的全链条颠覆。唯有如此,“固态储氢瓶”才能真正发挥其高体积密度、高本质安全性的理论优势,在氢能储运技术图谱中确立不可替代的战略地位。

- 下一个:两轮车应用中的固态储氢瓶